|

|

|||||||||||||||||

詳細(xì)介紹

紅外線干燥、流化床干燥器、噴霧干燥、氣流干燥器、真空耙式干燥、帶式干燥機(jī)、流化床干燥器、微波干燥各自原理和優(yōu)缺點(diǎn)

(一)紅外線干燥:

濕物料用皮帶機(jī)送入器內(nèi),物料在輸送過程中被加熱干燥。采用輻射熱源。用可控閥調(diào)節(jié)空氣進(jìn)出流量。

缺點(diǎn):

1.地空間大:是因?yàn)樾枰褂帽容^大的風(fēng)扇,因此占地空間較大。

2.不適合脆性物體:由于遠(yuǎn)紅外干燥在機(jī)械上可能會(huì)產(chǎn)生一定的扭曲,因此不適合脆性物體的干燥。

3.間消耗大:在某些情況下,如果物體中的水分含量較高,則可能需要一定的時(shí)間才能將水分從物體中帶走,因此遠(yuǎn)紅外干燥的干燥時(shí)間較長。

(三)噴霧干燥

用噴霧器將稀釋液(如含水量在75-80%以上的溶液)噴成霧滴分散于熱氣流中,使水分迅速蒸發(fā)而得到固體產(chǎn)品。干燥時(shí)間一般僅需3-10秒。噴霧器是噴霧干燥器的關(guān)鍵部分。

缺點(diǎn):

1、投資大。由于一般干燥室的水分蒸發(fā)強(qiáng)度僅能達(dá)到2.5~4.0kg/(m3·h),故設(shè)備體積龐大,且霧化器、粉塵回收以及清洗裝置等較復(fù)雜。

2、能耗大,熱效率不高。一般情況下,熱效率為30%~40%,若要提高熱效率,可在不影響產(chǎn)品質(zhì)量的前提下,盡量提高進(jìn)風(fēng)溫度以及利用排風(fēng)的余熱來預(yù)熱進(jìn)風(fēng)。另外,因廢氣中濕含量較高,為降低產(chǎn)品中的水分含量,需耗用較多的空氣量,從而增加了鼓風(fēng)機(jī)的電能消耗與粉塵回收裝置的負(fù)擔(dān)。

(四)氣流干燥器

熱空氣與物料同時(shí)送入粉碎機(jī),物料經(jīng)粉碎后再干燥器底部被高速熱氣流吹起。泥狀、粉粒狀的物料懸浮于氣流中,在氣流輸送過程中進(jìn)行干燥。在旋風(fēng)分離器底部,借固體流動(dòng)分配器定時(shí)排出干燥物作為產(chǎn)品或干物料部分循環(huán)。

缺點(diǎn):

1、氣體流速較高,顆粒有一定磨損,因此對(duì)晶體形狀有一定要求的物料不宜采用。對(duì)管壁粘附性很強(qiáng)的物料,以及需要干燥到臨界濕含量的物料,也不宜采用此種干燥方法。

2、氣流干燥器的附屬設(shè)備較大,操作氣速高。物料在氣流的作用下,沖擊管壁,以及物料之間的相互碰撞,物料和管子的磨損較大,對(duì)堅(jiān)硬固體如石英砂等干燥器應(yīng)采用特殊材料并對(duì)轉(zhuǎn)彎結(jié)構(gòu)進(jìn)行特殊設(shè)計(jì)。

3、氣流干燥也不適于粘附性很強(qiáng)的物料,如精制的葡萄糖等。

4、對(duì)于在干燥過程中易產(chǎn)生微粉、又不易分離的物料,以及需要空氣量極大的物料,都不宜采用氣流干燥。

(五)真空耙式干燥

加熱蒸汽加熱夾套內(nèi)側(cè)的漿膏狀物料。裝料后器內(nèi)抽真空。水平攪拌器每隔數(shù)分鐘交替正反轉(zhuǎn)動(dòng),將粘附在器壁上的物料刮下并混合。攪拌器葉片之間自由放置四根碾輥,碾輥落下打擊葉片,將粘附在葉片上的物料震落。干燥完畢后,停止加熱,接通大氣,卸料,完成一個(gè)間歇操作。

缺點(diǎn):

結(jié)構(gòu)復(fù)雜,造價(jià)較貴。由于是間歇操作,干燥時(shí)間長,股產(chǎn)量低;又由于不易出清物料,因此不適宜經(jīng)常調(diào)換品種的生產(chǎn)。同時(shí),為了**真空度,必須經(jīng)常維護(hù)檢修真空裝置。

(六)帶式干燥機(jī)

對(duì)脫水濾餅類的膏狀物料, 需經(jīng)造粒或制成條狀后方可干燥

缺點(diǎn):

1.結(jié)構(gòu)復(fù)雜,設(shè)備費(fèi)用高

2.設(shè)備的進(jìn)出料口,密封不嚴(yán),易產(chǎn)生漏氣。

(七)流化床干燥器

它是由空氣過濾器,沸騰床主機(jī)旋風(fēng)分離器或布袋除塵器,高壓離心通風(fēng)機(jī)、操作臺(tái)組成。

缺點(diǎn):

1、被干燥物料顆粒度一般要求不小于30微米,不大于4毫米為合適。

2、不能混合干燥。

3、由于流化干燥機(jī)的物料返混比較激烈,所以在單級(jí)連續(xù)式流化干燥裝置中,物料停留時(shí)間不均勻,有可能發(fā)生未經(jīng)干燥的物料隨產(chǎn)品一起排出床層。

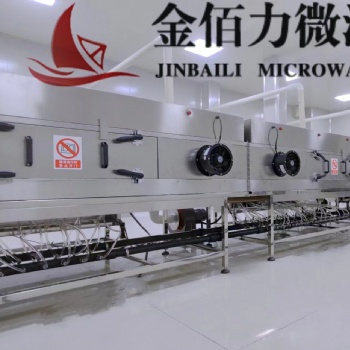

(八)微波干燥

與傳統(tǒng)干燥方式相比,具有干燥速率大、節(jié)能、生產(chǎn)效率高、干燥均勻、清潔生產(chǎn)、易實(shí)現(xiàn)自動(dòng)化控制和提高產(chǎn)品質(zhì)量等優(yōu)點(diǎn),因而在干燥的各個(gè)領(lǐng)域越來越受到重視。

微波干燥設(shè)備的特點(diǎn)有:

1、干燥迅速

微波干燥與傳統(tǒng)干燥方式**不同。它是使物料本身成為發(fā)熱體,不需要熱傳導(dǎo)的過程。因此,盡管是熱傳導(dǎo)性較差的物料,也可以在極短的時(shí)間內(nèi)達(dá)到干燥溫度。微波干燥設(shè)備

2、節(jié)能高效

由于含有水分的物質(zhì)容易吸收微波而發(fā)熱,因此除少量的傳輸損耗外,幾乎無其它損耗。故熱效率高、節(jié)能。它比紅外干燥節(jié)能1/3以上。微波干燥設(shè)備。

3、干燥均勻

無論物體各部位形狀如何,微波干燥均可使物體表里同時(shí)均勻滲透電磁波而產(chǎn)生熱能。所以干燥均勻性好,不會(huì)出現(xiàn)外焦內(nèi)生的現(xiàn)象。微波干燥設(shè)備

4、工藝**

只要控制微波功率即可實(shí)現(xiàn)立即干燥和終止。應(yīng)用人機(jī)界面和PLC可進(jìn)行干燥過程和干燥工藝規(guī)范的可編程自動(dòng)化控制。

5、殺菌、防霉、保鮮

微波干燥具有熱效應(yīng)和生物效應(yīng),能在較低溫度溫度下滅菌和防霉。由于干燥速度快、時(shí)間短,能很大限度地保存物料的活性和食物中的維生素、原有的色澤和營養(yǎng)成份。

6、安全無害

(一)紅外線干燥:

濕物料用皮帶機(jī)送入器內(nèi),物料在輸送過程中被加熱干燥。采用輻射熱源。用可控閥調(diào)節(jié)空氣進(jìn)出流量。

缺點(diǎn):

1.地空間大:是因?yàn)樾枰褂帽容^大的風(fēng)扇,因此占地空間較大。

2.不適合脆性物體:由于遠(yuǎn)紅外干燥在機(jī)械上可能會(huì)產(chǎn)生一定的扭曲,因此不適合脆性物體的干燥。

3.間消耗大:在某些情況下,如果物體中的水分含量較高,則可能需要一定的時(shí)間才能將水分從物體中帶走,因此遠(yuǎn)紅外干燥的干燥時(shí)間較長。

(三)噴霧干燥

用噴霧器將稀釋液(如含水量在75-80%以上的溶液)噴成霧滴分散于熱氣流中,使水分迅速蒸發(fā)而得到固體產(chǎn)品。干燥時(shí)間一般僅需3-10秒。噴霧器是噴霧干燥器的關(guān)鍵部分。

缺點(diǎn):

1、投資大。由于一般干燥室的水分蒸發(fā)強(qiáng)度僅能達(dá)到2.5~4.0kg/(m3·h),故設(shè)備體積龐大,且霧化器、粉塵回收以及清洗裝置等較復(fù)雜。

2、能耗大,熱效率不高。一般情況下,熱效率為30%~40%,若要提高熱效率,可在不影響產(chǎn)品質(zhì)量的前提下,盡量提高進(jìn)風(fēng)溫度以及利用排風(fēng)的余熱來預(yù)熱進(jìn)風(fēng)。另外,因廢氣中濕含量較高,為降低產(chǎn)品中的水分含量,需耗用較多的空氣量,從而增加了鼓風(fēng)機(jī)的電能消耗與粉塵回收裝置的負(fù)擔(dān)。

(四)氣流干燥器

熱空氣與物料同時(shí)送入粉碎機(jī),物料經(jīng)粉碎后再干燥器底部被高速熱氣流吹起。泥狀、粉粒狀的物料懸浮于氣流中,在氣流輸送過程中進(jìn)行干燥。在旋風(fēng)分離器底部,借固體流動(dòng)分配器定時(shí)排出干燥物作為產(chǎn)品或干物料部分循環(huán)。

缺點(diǎn):

1、氣體流速較高,顆粒有一定磨損,因此對(duì)晶體形狀有一定要求的物料不宜采用。對(duì)管壁粘附性很強(qiáng)的物料,以及需要干燥到臨界濕含量的物料,也不宜采用此種干燥方法。

2、氣流干燥器的附屬設(shè)備較大,操作氣速高。物料在氣流的作用下,沖擊管壁,以及物料之間的相互碰撞,物料和管子的磨損較大,對(duì)堅(jiān)硬固體如石英砂等干燥器應(yīng)采用特殊材料并對(duì)轉(zhuǎn)彎結(jié)構(gòu)進(jìn)行特殊設(shè)計(jì)。

3、氣流干燥也不適于粘附性很強(qiáng)的物料,如精制的葡萄糖等。

4、對(duì)于在干燥過程中易產(chǎn)生微粉、又不易分離的物料,以及需要空氣量極大的物料,都不宜采用氣流干燥。

(五)真空耙式干燥

加熱蒸汽加熱夾套內(nèi)側(cè)的漿膏狀物料。裝料后器內(nèi)抽真空。水平攪拌器每隔數(shù)分鐘交替正反轉(zhuǎn)動(dòng),將粘附在器壁上的物料刮下并混合。攪拌器葉片之間自由放置四根碾輥,碾輥落下打擊葉片,將粘附在葉片上的物料震落。干燥完畢后,停止加熱,接通大氣,卸料,完成一個(gè)間歇操作。

缺點(diǎn):

結(jié)構(gòu)復(fù)雜,造價(jià)較貴。由于是間歇操作,干燥時(shí)間長,股產(chǎn)量低;又由于不易出清物料,因此不適宜經(jīng)常調(diào)換品種的生產(chǎn)。同時(shí),為了**真空度,必須經(jīng)常維護(hù)檢修真空裝置。

(六)帶式干燥機(jī)

對(duì)脫水濾餅類的膏狀物料, 需經(jīng)造粒或制成條狀后方可干燥

缺點(diǎn):

1.結(jié)構(gòu)復(fù)雜,設(shè)備費(fèi)用高

2.設(shè)備的進(jìn)出料口,密封不嚴(yán),易產(chǎn)生漏氣。

(七)流化床干燥器

它是由空氣過濾器,沸騰床主機(jī)旋風(fēng)分離器或布袋除塵器,高壓離心通風(fēng)機(jī)、操作臺(tái)組成。

缺點(diǎn):

1、被干燥物料顆粒度一般要求不小于30微米,不大于4毫米為合適。

2、不能混合干燥。

3、由于流化干燥機(jī)的物料返混比較激烈,所以在單級(jí)連續(xù)式流化干燥裝置中,物料停留時(shí)間不均勻,有可能發(fā)生未經(jīng)干燥的物料隨產(chǎn)品一起排出床層。

(八)微波干燥

與傳統(tǒng)干燥方式相比,具有干燥速率大、節(jié)能、生產(chǎn)效率高、干燥均勻、清潔生產(chǎn)、易實(shí)現(xiàn)自動(dòng)化控制和提高產(chǎn)品質(zhì)量等優(yōu)點(diǎn),因而在干燥的各個(gè)領(lǐng)域越來越受到重視。

微波干燥設(shè)備的特點(diǎn)有:

1、干燥迅速

微波干燥與傳統(tǒng)干燥方式**不同。它是使物料本身成為發(fā)熱體,不需要熱傳導(dǎo)的過程。因此,盡管是熱傳導(dǎo)性較差的物料,也可以在極短的時(shí)間內(nèi)達(dá)到干燥溫度。微波干燥設(shè)備

2、節(jié)能高效

由于含有水分的物質(zhì)容易吸收微波而發(fā)熱,因此除少量的傳輸損耗外,幾乎無其它損耗。故熱效率高、節(jié)能。它比紅外干燥節(jié)能1/3以上。微波干燥設(shè)備。

3、干燥均勻

無論物體各部位形狀如何,微波干燥均可使物體表里同時(shí)均勻滲透電磁波而產(chǎn)生熱能。所以干燥均勻性好,不會(huì)出現(xiàn)外焦內(nèi)生的現(xiàn)象。微波干燥設(shè)備

4、工藝**

只要控制微波功率即可實(shí)現(xiàn)立即干燥和終止。應(yīng)用人機(jī)界面和PLC可進(jìn)行干燥過程和干燥工藝規(guī)范的可編程自動(dòng)化控制。

5、殺菌、防霉、保鮮

微波干燥具有熱效應(yīng)和生物效應(yīng),能在較低溫度溫度下滅菌和防霉。由于干燥速度快、時(shí)間短,能很大限度地保存物料的活性和食物中的維生素、原有的色澤和營養(yǎng)成份。

6、安全無害

由于微波能是控制在金屬制成的干燥室內(nèi)和波導(dǎo)管中工作,所以微波泄漏極少,沒有放射線危害及有害氣體排放,不產(chǎn)生余熱和粉塵污染,既不污染食物,也不污染環(huán)境。

南京金佰力微波設(shè)備廠家,主要生產(chǎn)微波殺菌設(shè)備,微波真空干燥設(shè)備,微波殺青機(jī),微波熟化設(shè)備,微波低溫烘焙設(shè)備,微波解凍設(shè)備,微波加熱設(shè)備,微波萃取設(shè)備,微波脫脂設(shè)備等。公司擁有精良的加工設(shè)備和技術(shù),充分應(yīng)用數(shù)控技術(shù)來完成部件的制作,生產(chǎn)的設(shè)備不僅美觀而且經(jīng)久耐用。微波設(shè)備主要用于食品與農(nóng)副產(chǎn)品的干燥、殺菌、殺青、熟化和保鮮;木板、紙板、皮革、的干燥;化工產(chǎn)品的烘干、催化、固化等領(lǐng)域。可根據(jù)客戶物料含水量大小、產(chǎn)量大小、廠房大小、用電量大小、以及材質(zhì)要求來定制設(shè)備,可提供樣機(jī)做工藝試驗(yàn),歡迎新老朋友前來考察、洽談!

聯(lián)系方式

|